�@���W�����DTechnical Abant-Garde

|

�@�@�@�@�@�@�@�@�@�������n�[�h�^�[�j���O

�u���łɎ��p������A���p���g��v

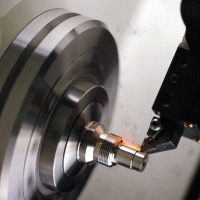

HRC64���x�܂ł̍��d�x�ޗ��ɑ���CBN��Z���~�b�N���̃`�b�v�ɂ���Đ�����H���s�����Ƃ́A���Ă𒆐S�Ɏ��p������Ĉ�ʉ��������܂��B

�ޗ��̉��p�́F

�@

�@���x�A�����O�|

�@���H��|

�@�������x�H��|

�@���_�C�X�|

�@�����X�p���C�����A�X�e���C�g�Ȃǂ̍q��F���ƊE�p�ޗ�

�@���n�[�h�N���[���R�[�e�B���O�ށ@

�Ȃǂɂ܂Ŋg�債�Ă��܂��B

��̓I�Ȑ��i���p��́A�x�A�����O�A�M�A�V���t�g��C���W�F�N�^�[���i�Ƃ������A���E�ʂƂ��ɍ������̕i�����v������鎩���Ԃ̗ʎY���i����A���̏_����������ėl�X�ȋƊE�̎���p�r�ɂ܂Ŋg�����Ă��܂��B

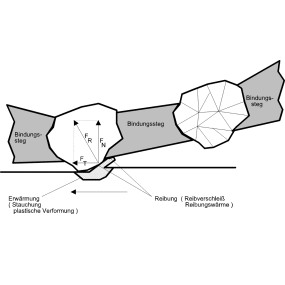

�܂��A�n�[�h�^�[�j���O�͈������艞�͂ƂȂ�̂Ŕ�����ׂ��Ƃ����ʐ�������܂����A���Ăł͋t�Ɉ��k���͂ɂȂ�Ƃ����̂���ʓI�Ȍ����ł���A����͂ނ���Ȃ�炩�̗��R�ňُ�Ȕ��M���}�₳�ꂽ���Ƃɂ���������ƂȂ������̂ł���\��������A����ɂ����Ă������������Γ��l�̌��ۂ͔������܂��B�܂����H�ʂ̔��w�ɂ��Ă����l�ł���A�ނ���n�[�h�^�[�j���O�ɂ�锒�w���i��������j�����Ƃ����������ʂ��p���̊w��Ŕ��\����Ă��܂��B���������Ă���ȏ�A�n�[�h�^�[�j���O�̓������S�O���闝�R�����͂〈�o���Ȃ��ɂ���܂��B

�u�����R�X�g�̈��|�I�Ȓጸ�v

���v�̊m�ۂƑ��傪�e�Ղł͂Ȃ����݁A�n�[�h�^�[�j���O�ւ̓]���͍ŗD��Ŏ��g�ނׂ��A���ʂ������ꂽ���l�̂���ۑ�ł��B

���H���̏_�����n�[�h�^�[�j���O�ƃ\�t�g�^�[�j���O�͌��p�\�ł��B�܂���������4-6�{�ɂ��Ȃ�A�����������e�Ղł��B�܂��A�V���O���|�C���g���H�ł��邱�Ƃɂ��A�i��肪���ɗe�Ղł��B

�������ׂ̒ጸ����u���̍��݂��錤��X���b�W�Ɣ�r���āA�ؕ����w�ǂ̃n�[�h�^�[�j���O�ł͏�����p���ጸ����܂��B�܂��A�����̉��H�����ł���A����d�͂̓n�[�h�^�[�j���O�ɗL���ł��B

�������R�X�g�̒ጸ���������ƂȂ�\�������錤��Ɣ�r���āA�V���O���|�C���g�ɂ����H�́A���̏_��ɉ����č����ޗ�����������A�K�v�ƂȂ�@�B�䐔���ŏ������܂��B

���H���p�̒ጸ����w����p�̗L�����ɉ����āA��]�X�y�[�X��K�v�Ƃ��Ȃ����ƁA�o�����V���O�̕K�v���Ȃ����ƁA�c���[�C���O��h���b�V���O�̕K�v���Ȃ����ƂȂǎ��ӑ��u���s�v�ƂȂ�܂��B

�@�@�@�@�@�@�@�@�@�����̂��ߥ�����������̕K�v����

��L�𗝉������A����̑�ւƂ��ăn�[�h�^�[�j���O���ߋ��Ɍ������������������Ƃ����o����������ł͂Ȃ��ł��傤���B���Ƃ��u�ϐF�����v�u�n���������Z���v�u���x�ɖ��v�Ȃǂł��B����̃g���C�����Ńn�[�h�^�[�j���O�f����̂͂����ւ�ȋ@��̑r���ł��B�@�B�����K�v�ȏ��������Ă�������A�����̑����́u�n���ւ̏\���ȗ����v�Ɓu���H���ʂƓ����̗����v�u�D�揇�ʂ̌���v�ɑ����̗]�n���������\��������܂��B�������A����̓n�[�h�^�[�j���O�̐����͋@�B���̔\�͂ɊW���Ȃ��Ƃ������Ƃł͂Ȃ��A�@�B���ւ̐��ȐM���������Ă������߂Đ^���Ɏ��g�މ��l�̂���ۑ�ɂȂ�܂��B���̋@�B�̓n�[�h�^�[�j���O�ɕK�{�ƂȂ�A���d�o�C�g�Ɣ�r���ĎO�{�Ƃ��l�{�Ƃ�������CBN�o�C�g�ɗL���Ȑ؍푬�x��^���邱�Ƃ��ł���̂��A����u���Ɠ��l�Ƀl�K�e�B�u�A���O���̂������p�ɔ��������؍�͂ɑς�����\���Ȃ̂��ɂ��ẮA�Œ���̑O��ƂȂ�܂��B

�h��|���̂�6���Ԃ��炦��̂Ȃ�A�����Ƃ��̂�4���Ԃ����₷���������J�[���h

�u�n���ւ̏\���ȗ����v

������H���s���u�̏ꍇ�A�n���ɑ�������u���͖����ł���A�܂����ꂪ���ϓI�ɕ��ׂ𐿂��������Ƃɑ��āA�n�[�h�^�[�j���O�̓V���O���|�C���g�ł̐���ł��邱�Ƃ́A�O�q�̃����b�g�ƕ\����̂ł��B�P�̂ʼn��H���Ă���Ƃ���������\���ɗ������邱�ƁA���Ȃ킿�A�h�n���Ɛ؍�����ւ̏\���Ȓ��ӂƗ����h���K�v�ł��B�]���ł���Ό�H���̌��킪���邱�Ƃ����蕝�̌�����������Ă��������́A��ʓI�Ȕ͈͂ł̗����Ŗ�肪�N���邱�Ƃ͂���܂���ł������A�n�[�h�^�[�j���O�ɂ����ẮA�u��I�肷�邱�ƂƓ����ȏ�̔z������O��ƂȂ�܂��B

| ���������ЂƂ�ւ̉ߍ��ȏ����E�E�E�u�̑I��ȏ�̔z�����K�v |

|

�n�[�h�^�[�j���O�̃����b�g�̗��Ԃ��A����́h�n�悪�P�Ɓh�ł��邱�Ƃ̉ߍ����ł��B �W�c�̓u������Ȃ�u�ɂ�錤��ƈقȂ�A�n��P�Ƃʼn��H��������^�[�j���O�B�v�����x������Ɠ����ł���Ƃ����ߍ��ȏ������A�����n�[�h�^�[�j���O�ɂ͂���ɉ����܂��B���Ȃ킿�A�n���I��ւ̔z���́A�u�̏ꍇ��������ɕK�v�ɂȂ�܂��B�����āA�����̌��́A�n�[�h�^�[�j���O�̓��������f���ꂽ��p�v�̋@�B���x�[�X�ɂ��邱�ƂŁA���ʊW�����m�ƂȂ�A�̌n�I�ɒm��������āA���[�U�[�Ǝ��̗D�ʐ��ƂȂ�܂��B |

���T�[���b�g���H�Z���~�b�N���HCBN���H����ɂ��̊ܗL���͂ǂ����H���x�v��������̕���_�́H

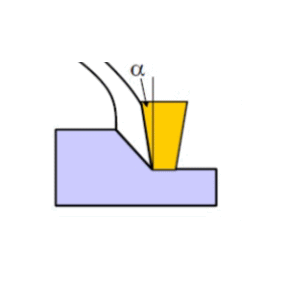

���V���[�v�G�b�W�A�ʎ��G�b�W�@�z�[�j���O�G�b�W���H�܂��͂��̑g�ݍ��킹���H

���������p�A�n��R�A���[�h�p�͂ǂ����H���̃R���r�l�[�V�����́H

�܂��A�N�C�b�N�`�F���W�z���_�́A�����̃c�[�����g�p����ꍇ�ɂ͏d��ł͂�������́A�n�[�h�^�[�j���O�ɂ����Ă̓N�����v�͂̎��_����̓x�X�g�Ƃ͌����������A���������ă^���b�g�^�̃c�[���`�F���W�͓��ɗ��R���Ȃ��ꍇ�ɂ͎g�p���܂���B�@�B���̐��x�𐳊m�Ƀ��[�N�ɓ]�ʂ��邱�ƁA�U����M�Ƃ������O���ɍ��E����Ȃ����ƁA���̂������p�ɂ���Đ�����؍�͂��ɗ͍ŒZ�ō����̂���@�B���Ŏ~�߂���悤�ɂ��邱�Ƃ��d�v�ƂȂ�܂��B

| �i�����́j�u�ɂ����H�́A�u�������̂������p�ƂȂ邽�߁A���H�ɕK�v�ȗ͂���ł��邱�Ƃ݂̂Ȃ炸�A���̌��ʁA���H���̔��M����ƂȂ邽�߂ɁA����Ղɂ͍������I�E�M�I�������v������܂��B����Ղ̔\�͕]���ɁA�����̍������傫���W����Ă���̂́A�{���I�ɂ͉��H��p�̓������痈�Ă��܂��B | |||

|

|||

CBN�ɂ��n�[�h�^�[�j���O�́A�]���̐��Ղɂ����Ă��A���H���͉̂\�ł��B�������i�����̐��Ղ��j�@�B�v��O��Ƃ��Ă���i���}�j���̂������p�i���j�ł́ACBN�̌�����������\���������Ȃ��Ă��܂��B���������āA�n�[�h�^�[�j���O��p�v�̐��Ղ́A�ނ��댤��Ղ̓��������߂��܂��B CBN�ɂ��n�[�h�^�[�j���O�́A�]���̐��Ղɂ����Ă��A���H���͉̂\�ł��B�������i�����̐��Ղ��j�@�B�v��O��Ƃ��Ă���i���}�j���̂������p�i���j�ł́ACBN�̌�����������\���������Ȃ��Ă��܂��B���������āA�n�[�h�^�[�j���O��p�v�̐��Ղ́A�ނ��댤��Ղ̓��������߂��܂��B |

|||

����A����ƃn�[�h�^�[�j���O�̉��H�̍�p���قƂ�Ǔ����ł���Ƃ��������́A�n�[�h�^�[�j���O���L�̋Z�p�I��� �i�������艞�͂̒���Ȃǁj�Ƃ������̂͂Ȃ��A����ɂ����Ă������������ł���Γ�����肪����������Ƃ������Ƃɉ����āA�n�[�h�^�[�j���O�́A���łɏ\���Ɏ��т̂���m���ȉ��H��p�𗘗p���Ă���Ƃ����_�ɂ����āA���X�N���ߑ�Ɍ��ς���K�v���Ȃ����Ƃ������\�ł��B�B |

�Ȃ��A���H�ɂ����锭�M�͕K�������s�v�Ȃ��̂ł͂Ȃ��A������x�̍�����Ԃɂ����ẮA�؍�͒�R�������A���H���~���ɂ����p�����邽�߁A�؍푬�x�i�厲��]�j�������邱�ƂŔ��M�͗}���������A�������ő��i����Ă����~�����ʂ����Ȃ��Ȃ邱�Ƃ���A�؍��R�̏㏸�ɂ��n���̔j���ɑ��钍�ӂ��K�v�ƂȂ�܂��B

���̂悤�ȑO��́A�n�[�h�^�[�j���O�̎��p���Ɓh�@�B�̔\�́h�Ƃ͖��W�ł��邱�Ƃ͈Ӗ����܂���B�ނ��낱��2�͍������őg�ݍ��킳�邱�Ƃő��݂̃|�e���V�����������o���Ă����܂��B

�u���H���ʂ̓����𗝉��v

�O�a�ł���A���[�h�p�̐ݒ肪�n��R�̎����ɉe��������A�������p�͑������}�C�i�X�ݒ�l�K�e�B�u�ƂȂ�܂����A�{�[�����O���H�ł́A�؍�͂͐��������ɉ����Ă˂�������ɂ͂��炭���߁A������l�������K�v�ł��B�܂��A�n���ƃX�s���h���̐c�o���ʒu�̌X���ɂ��Ă����҂͈قȂ�܂��B

�܂��A�n���̐x���𑝂��A�n�[�h�^�[�j���O�ł̌��p�������u���̂������p�v�͎厲�̏o�͂�20������܂��̂ŁA�؍틗�������������߂ɐ؍��݂�傫������ꍇ�ɂ͎厲�̏o�͂��\���ł��邩�A�܂����̔w���͂��@�B���\���Ɏ~�߂���̔z�����K�v�ł��B�����āA�f���ʂ̉��H�ɂ����āA�R�X�g�ʂŗD�ʂȃZ���~�b�N�`�b�v���g�p�������ꍇ�ɂ̓q�[�g�V���b�N��Ƃ��ăh���C�؍���s�����Ƃ��K�v�ƂȂ�܂��B���̌��ʁA�M�`�����̍���CBN�ւ̓]���Ƃ������_��������邩������܂���B

���̂悤�ɉ��H���ʖ��ɈقȂ�������l�����Đn���̎d�l�͌��߂��A�܂��؍�����͒��������ׂ����̂ł��B

�u�D�揇�ʂ̈ӎ��t���v

�u���̎�����p�Ɋ��҂��\�ȓu�ƈقȂ�A�V���O���|�C���g�ʼn��H�𐿂������n�[�h�^�[�j���O�́A���v���ɓ����ؐn�̏�Ԃ��ێ�����Ƃ����������H�̌���������ɗv�������Ƃ����Ă��悢�ł��傤�B�Ⴆ�A�������H�̏ꍇ�ɁA�`�x��Nj����邽�߂ɒe���ό`���y���������Ƃ��܂��B����ɂ͔��a�����̔z���͂�����������ړI�Łi�؍��R�ጸ�̂��߂Ɂj�n��R�����������邱�Ƃ͗L���ł��B����A�n��R���������Ȃ�A�ʑe���B���̂��߂ɂ́A��著������������邱�ƂƂȂ�A���ʓI�ɐ؍틗�������т邱�ƂƂȂ�A�����ɂ̓}�C�i�X�ɓ����܂��B�܂��A�������n��R�͔M�̏W�����N����₷���Ȃ邽�߁A���[�h�p�̕ύX�Ȃǂɂ���đł��Ȃ����̌������K�v��������܂���B

�܂��A�o����ςނ��ƂŁA�Ⴆ��HRC62�̍d�x������D6�̍ޗ��ɑ��āA�ł��n�������������Ȃ邷�����p�͉��x�Ƃ������Ǝ��f�[�^���A������ƂȂ邩������܂���B

����A�ϖ��Ր���CBN�ɗ����̂́A�R�X�g�ʂŗD�ʂȃT�[���b�g���g�p���A����ɂ��̓����ł���u�؍틗���ɐ���Ⴗ�閁�Րi�s�v���c�[�������̃C���^�[�o���Ƃ���Ƃ����������Ƃ��ȈՓI�ȕ��@�������I��������܂���B

�n���̎d�l�́A�قƂ�ǂ��v���X�ʂƃ}�C�i�X�ʂ������Ă��邽�߂ɁA�K�R�I�ɂ܂��͗D�揇�ʂ����肵���ɂ͕ύX�������Ȃ���A���Ǝ��f�[�^���������čł��o�����X�̂悢��ԂɃZ�b�e�B���O���s�����Ƃ��d�v�ɂȂ�܂��B

�@�@�@�@�@�@�@�@�@�D�ʐ����������邱��

�A�����J�̋ƊE�G������́h�������n�[�h�^�[�j���O�𐬌������邱�ƂƂ́H�h�Ƃ̖₢�ɑ��A�N�}�[�͂��̂悤�ɓ����Ă��܂��B

�A�����J�̋ƊE�G������́h�������n�[�h�^�[�j���O�𐬌������邱�ƂƂ́H�h�Ƃ̖₢�ɑ��A�N�}�[�͂��̂悤�ɓ����Ă��܂��B�u�����Ԃ�F1�i�t�H�[�~���������j���[�X�ŏ����ƂɎ��Ă��܂��B�v

�@�Ԃ��̂��́F����͍ō��̂��̂��v������܂��B���̑O��Ȃ����Ă͂����Ȃ�h�������݂����܂���B���ꂪ�@�B�ł��B

�A�^�C���F�H�ʂƂ̖��C�ɂ���ĎԂ͑���܂��B��C����a�A�R���p�E���h�̑I����������A�����ւ�d�v�ȗv�f�ł��B�܂�n���ł��B

�B�Z�b�e�B���O�F�T�X�y���V�����A��̓E�C���O�Ȃǂ̓R�[�X���ƂɁA����ɃR�[�i�����O�d�����ō����d�����A�����������H�ʂ̏��Ƃɍׂ����ݒ��ς��܂��B���ꂪ���������ƗD�揇�ʕt���ł��B

������1�킲�ƂɁA����ɂ͌p���I�ɔN�Ԃ�ʂ��č������ʼn^�p�ł����`�[�����`�����s�I������ɂ��邱�Ƃ��ł���̂ł��B�܂�N�}�[�͎ԑ̂�G���W���ɑ�������@�B���������郁�[�J�[�ł���A�����Ƀ^�C����Z�b�e�B���O�Ƃ��������ӂ̋Z�p�����āA�����I�ɂ��D�ʐ��̂��钴�����n�[�h�^�[�j���O�\�����[�V�������Ăł����ЂȂ̂ł��B